風電機組油液品質監測系統(主路傳感器方案)產品介紹

一、風電油液品質監測產品概述

風電機組油液品質監測系統是針對風力發電設備潤滑系統設計的智能化在線監測解決方案,以主路傳感器為核心,通過多參數集成傳感技術實時采集油液關鍵指標,結合云端數據分析平臺,實現油液狀態動態評估、設備磨損預警及維護決策優化。該系統適用于齒輪箱、液壓系統、軸承等核心部件的潤滑管理,尤其適配320齒輪油等風電常用油品,可顯著提升風電設備運行穩定性與運維效率。

二、風電引入油液監測的核心作用

1.風電油品引發的故障預警與預防性維護

實時監測油液參數異常(如粘度突變、水分超標),提前識別齒輪磨損、油品老化等潛在故障,避免非計劃停機損失。

通過磨損顆粒濃度與形態分析(鐵磁/非鐵磁顆粒),準確定位齒輪箱軸承或齒面磨損位置,縮短故障排查時間。

2.油品壽命優化

動態分析油液飽和度、酸值等指標,科學制定換油周期,減少因過度換油導致的資源浪費,節約成本30%以上。

3.風電能效提升

基于粘度-溫度相關性數據,優化齒輪箱負載分配與冷 卻系統運行,降低能耗5%-10%。

4.遠程運維支持

通過物聯網技術實現數據遠程傳輸至云平臺,支持多終端訪問與智能預警推送,助力風電場“無人值守”管理模式。

三、風電油液檢測技術與監測指標

1. 核心技術

1)多參數集成傳感技術:主路傳感器集成以下模塊:

振動式粘度計:通過高頻振動元件測量油液流動阻力,動態計算40°C粘度(精度±2%),反映油膜強度。

介電常數法水分檢測:利用電容變化原理,檢測游離水與溶解水含量(分辨率±10 ppm),避免油液乳化。

鐵磁/非鐵磁顆粒監測:

磁性吸附+光學計數:鐵磁顆粒通過磁敏傳感器捕獲,非鐵磁顆粒采用激光散射技術,區分顆粒尺寸(1-200 μm)與濃度(NAS等級)。

紅外光譜分析:測定油液氧化產物(酸值)、飽和度及污染物化學組成,評估油品老化程度。

2)環境適應性設計:傳感器具備IP67防護等級與抗振設計(≥5G),適應風電機組高振動、高濕度環境。

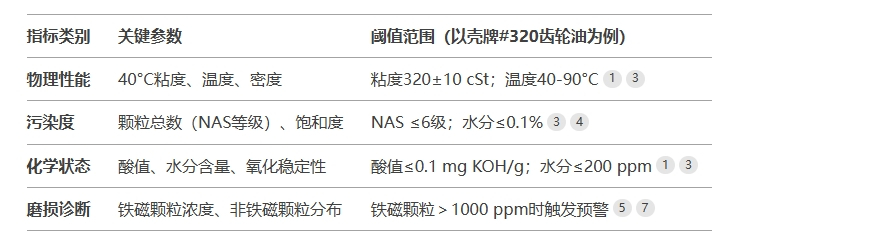

2. 監測指標

四、風電油品質量監測整體監測方案

1. 傳感器/監測系統硬件部署

1)風電油品主路傳感器安裝:

法蘭對接方案:在齒輪箱主油路采用SAE標準法蘭(SAE 2.0/3.0)直接集成傳感器,確保油液全流量通過,提升顆粒檢出率(>95%)。

消泡與防堵設計:內置旋流分離器與自清潔濾網,除去氣泡干擾并防止顆粒堵塞傳感器。

2)油液數據采集與傳輸本地或云端:

防爆型數據網 關通過Modbus RTU協議連接傳感器,支持4G/光纖雙通道傳輸至云端平臺,數據采樣頻率可調(默認5分鐘/次)。

2. 軟件平臺功能介紹

1)智能診斷引擎:

基于機器學習算法建立油液劣化模型,預測剩余使用壽命(RUL)并生成維護工單。

異常數據關聯分析(如水分突增+粘度下降提示冷卻系統泄漏),提供根因診斷建議。

2)油液數據可視化看板:

實時展示各機組油液健康指數、預警狀態及歷史趨勢,支持多角度數據導出與報告生成。

3. 運維管理流程

1)閾值動態調整:根據季節變化(如冬季低溫)自動放寬粘度閾值,避免誤報。

2)預防性維護聯動:

水分超標時自動啟動旁路精濾系統,延長油品使用周期。

磨損顆粒濃度持續升高時,推送齒輪箱開箱檢查建議。

五、風電油液質量監測應用案例與效益

某沿海風電場部署該系統后實現:

1.故障停機減少50%:通過提前3個月預警齒輪箱軸承磨損,避免單次停機損失超20萬元。

2.運維成本降低35%:換油周期從6個月延長至9個月,年節省油品費用15萬元。

3.能效提升7%:優化齒輪箱負載分配后,單機日均發電量增加120 kWh。

風電主路傳感器為核心的油液監測系統,通過多參數結合感知與智能診斷技術,為風電機組提供了從實時監測到預測維護的全生命周期管理能力,是風電行業實現數字化轉型與降本增效的關鍵工具。其高精度、高可靠性的設計,尤其適用于海上風電等惡劣環境下的長期穩定運行。

更多風電油品在線監測方案:

如果您需要:風電油品質量在線監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!